| T O P I C R E V I E W |

| solhaga |

Posted - 2019/06/26 : 23:56:44

Har börjat att pilla ihop en CNC för plasmabrännare och undrar om det finns någon erfarenhet av just plasmabrännare på forumet.

Maxtjockleken är nog 5 mm på stålet,

Trefasmaskin,

Tunn plasmastråle, under 1 mm,

Ingen HF men uppenbarligen CPC-port eller bättre. |

| 25 L A T E S T R E P L I E S (Newest First) |

| Pac |

Posted - 2021/06/01 : 12:17:13

Läckert! Vilka fina resultat du får!  |

| solhaga |

Posted - 2021/06/01 : 10:32:18

Jag ser inga vibrationer/vågor i vattenbadet när kompressorn går, så bordet jag byggde blev verkligen stabilt.

Dock så har IHS mankerat.

Det tog ett tag innan jag fattade vad som var fel eftersom felsymptomen var oklara och de kom och gick.

Det blir lite oxidation på insidan av munstycket som gör att resistansen mellan jord/plåt och IHS-proben sjunker från oändligheten till strax över 20 kOhm.

Det ger tillräckligt med ström för att lysdioden i optokopplaren skall trigga fototransistorn.

Så nu har jag satt i ett relä istället, hoppas att det blir bättre. |

| solhaga |

Posted - 2021/05/15 : 11:21:09

Första skärningen av aluminium, 2 mm.

Lite dross på undersidan som synes, men det är lätt att pilla eller slipa bort.

Just denna skall användas för SALS?A!

Nu skall jag försöka TIG-svetsa detta  . .

|

| solhaga |

Posted - 2021/05/09 : 18:25:51

quote:

Wow! Snyggt resultat! Jag är full av beundran, du är en riktig innovatör i alla bemärkelser!

Tack Amatören!

Ja, det blev riktigt bra.

Inte helt perfekta vinkelräta skär, så det blir nog lite mer intrimning.

Alla värden, skärhöjd, starthöjd mm, är empiriskt framtagna av Hypertherm själva.

Men värdena kan bero på så mycket, exempelvis luftfuktighet och lufttemperatur på tryckluften.

Det första man får se upp med är att man inte tar tumvärdena. |

| Amatören |

Posted - 2021/05/09 : 16:31:41

quote:

Och så här såg det ut.

Wow! Snyggt resultat! Jag är full av beundran, du är en riktig innovatör i alla bemärkelser! Wow! Snyggt resultat! Jag är full av beundran, du är en riktig innovatör i alla bemärkelser!  |

| solhaga |

Posted - 2021/05/09 : 14:55:28

Min första CNC tog väl ungefär tre månader, men då var det en färdig design.

Denna Mk II har tagit över åtta månader, men då har jag ju gjort all design själv.

Mycket kalendertid har dock gått åt för att vänta på delar.

Nu skall jag massproducera polstycken till SALS?A!, det kommer att gå åt 1248 stycken. Låter mycket, men det är bara sex stycken 100x50 cm plåtar.

Men när det är klart, så skall jag strappa på en 8 W LED-laser... |

| Ryssen |

Posted - 2021/05/09 : 14:28:56

Blixtar och dunder..

Vad fort det gick då.trodde det skulle ta längre tid. |

| solhaga |

Posted - 2021/05/09 : 13:13:42

Jag fick en ingivelse under min joggingrunda (äntligen fri plantar fascitis!) att det munstycke jag har använt, som är ett "fine cut"-munstycke för tunnare plåtar från 0,5 mm till 4 mm, kanske inte är det mest lämpade för 3 mm plåt.

Så jag bytte munstycke till ett normalmunstycke (2 mm till 25 mm) och fick ett mycket bättre resultat.

Hastigheten är högre, 3960 mm/min, och även spänningen, 128 V.

Och så här såg det ut. |

| solhaga |

Posted - 2021/05/08 : 00:18:47

Vattnet påfyllt och de första plåtarna utskurna.

Det är polstycken till SALS?A!.

Det är ganska små plåtar, så polstyckena är samtidigt intrimningsobjekt.

En CoreXY-maskin har lite andra egenskaper än en vanlig kartesisk maskin, så lite intrimning tarvas.

Nummer ett och två föranledde mig att sänka Jerk Devitation och minska accelerationerna; det var som synes väl hackigt på sina ställen.

Det är viktigt för polstyckenas funktion att tvärtsnittet är rakt, så skärhöjden är måste vara rätt.

Polstycken fyra, fem och sex är tester av 1,3 , 1,5 samt 1,7 mm skärhöjd.

Det mätmässiga återkopplingen för skärhöjden sker med hjälp av THC.

Tyvärr så har jag inte fått ordning på den än, den skenade iväg mot slutet av skärningen.

Så just nu är den frånkopplad.

Plåten lär ändå inte variera mycket för den lilla bit jag skär ut.

Så projektet är i hamn; intrimning lär få göras kontinuerligt. |

| solhaga |

Posted - 2021/04/24 : 08:46:35

Ja, jag kan ju ta några SD-fötter från mina högtalare  . .

Som vanligt är det svårt att köpa dessa material som privatperson.

Hittade dock dessa.

Det finns ingen data på dom. Men de är nog avsedda för lite tyngre saker:

quote:

Avser frånluft, jord och bergvärmepumpar - inte luft/luft-värmepumpar

Vikten av en kompressor är nog som en luft/luft-värmepump. |

| MatsT |

Posted - 2021/04/24 : 07:47:43

Kolla med Christian Berner, de kan sånt här.

https://www.christianberner.se/produkter/vibrationsteknik/vibrationsdampning-inom-industri/

De har bl.a Sylomer som jag tror är materialet som SD-fötterna är gjorda av.

|

| Pac |

Posted - 2021/04/23 : 16:19:39

Viktoptimerade vibrationsdämpare är väldigt vanligt i industrin... Jag undrar om det är SD som gör dem? |

| solhaga |

Posted - 2021/04/23 : 08:42:56

Jodå, det finns parametrar för:

- maxhastighet,

- acceleration samt

- "jerk".

Men det får inte gå för långsamt vid positionsförändringar eftersom plasman då bränner ut plåten.

Vid riktigt tunna plåtar, så behöver skärhastigheten vara över 8000 mm/min eller 140 mm/s.

Så det gäller att komma upp i den hastigheten snabbt.

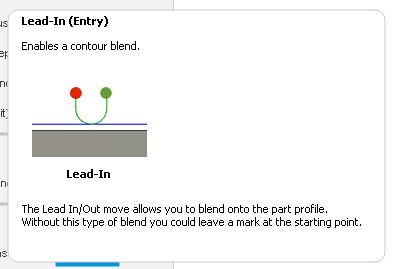

Om det är stora ytor som skall skäras ut, kan man dock låta start- och stoppskären ske utifrån en radie i den delen av plåten som skärs bort.

Det är även bra om man rundar av alla hörn med en "fillet", så att inga tvära rörelser behöver göras.

Jag har justerat ovanstående parametrar ett antal gånger för den gamla CNC:n, så jag lär få göra det igen när jag väl kommer dit med den nya.

Men i just detta fallet så behöver jag förstärka rullhållarplåtarna; friktionen är alldeles för stor för deras nuvarande dimensionering.

Jag har en kompressor stående strax intill skäraren. Jag har kortast möjliga slang för att undvika fukt samt friktionsuppvärmning av luften i slangen.

(Ja, jag har lufttorkare också.)

När den går igång så vibrerar skäraren, jag vet inte hur mycket det påverkar.

Så jag tänkte dämpa den delen av kompressorn som inte står på gummihjul.

Några SD-fötter kanske? |

| Pac |

Posted - 2021/04/23 : 07:59:46

När jag jobbade på Lidköping-Machine tools för eoner av år sedan så var det elektronik för positionering av slädar jag bland annat utvecklade. Vi positionerade slädar som vägde upp emot 700-750 kilo och vi använde glas-skalor med lasermätning så vi positionerade med ytterst små toleranser.

En nyckel till att kunna göra det är att man har en positionering som har låg friktion och att man inte "skakar" fundamentet. Man måste kunna rampa upp momemntet långsamt och när man väl brutit genom friktionen sänka farten och gå långsamt in emot sitt börvärde.

Det där är ingen "space age science" utan ett ganska vanligt förfarande så din mjukvara borde kunna bistå så att du slipper bygga ett fundament som måste förankras i urberget...???

P.S. De maskinerna jag var med och byggde var tvugna att vara frikopplade från varandra(inte stå på samma gjutna golv) för om de gjorde det blev sluttoleransen lidande eftersom de "skakde" varandra så hårt att toleransen på slutprodukten blev sämre. Så vibrationskontroll är MYCKET viktigt för att få de toleranserna man eftersträvar vid mekanisk tillverkning. |

| solhaga |

Posted - 2021/04/22 : 19:42:24

Upptäcker när jag har spänt bältena att plåten för rullhållarna är alldeles för klen:

Det gör att varje start och stopp av framförallt X-axeln blir lite ryckig eftersom plåten flexar.

Jag såg givetvis detta förut, men det rangliga bordet på hjul som jag har i labbet maskerade effekten av det en hel del.

Nåväl, en bit av T-profilen ovan gör nog susen:

Det blir till att svetsa dit en på varje sida i morgon. |

| solhaga |

Posted - 2021/04/21 : 18:57:30

För att skydda gummiduken från plasman, så har jag lagt klinkers i botten:

På min förra plasmaskärare hade jag en plåt, men den var bara 100x50 cm.

Ett bärlager raster bestående av 25x25x3 T-profil:

Topprastret av samma material:

I detta tråg skall Borax utblandat i vanligt vatten hällas. |

| solhaga |

Posted - 2021/04/21 : 09:31:41

Bordet färdigt, jag lade dit en 12 mm formplyfa som bordsskiva som fästes med silikon.

CNC:en ovanpå det; den skruvades och silikonades fast i bortskivan.

Jag upptäckte att samma problem som jag hade med Y-axeln också fanns på X-axeln. Så den har fått demonteras och skruvhålen borrats större i släden för större spel så att lagren kunde bli mer samspelta.

Sedan har en sarg för vattentråget silokonats.

I sargen lägger jag sedan en gummiduk. |

| solhaga |

Posted - 2021/04/14 : 19:41:09

Underredet klart:

Lite svart rostskyddsfärg täcker alla svetssynder  . . |

| solhaga |

Posted - 2021/04/13 : 19:17:52

Dags att riva ut den gamla plasma CNC:n:

Och mura upp ett fundament för den nya samt svetsa ihop ett underrede:

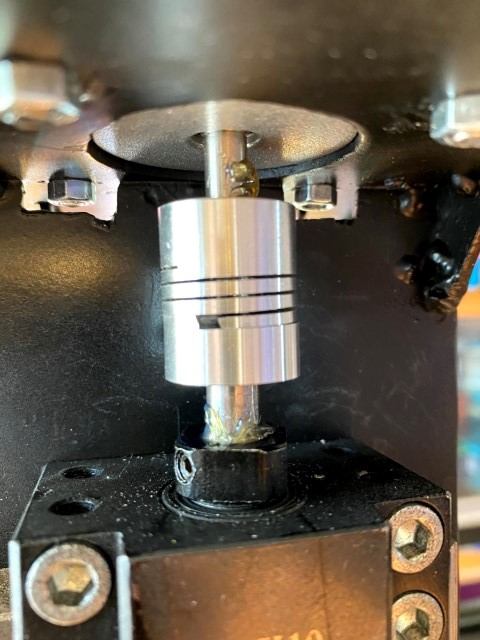

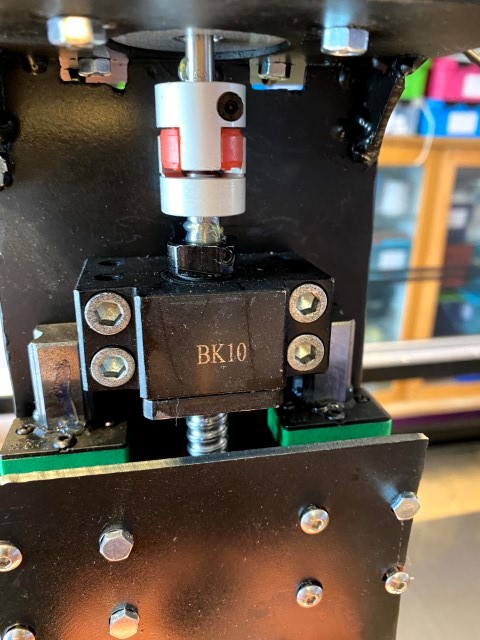

IHS mankerade, antagligen så hade den legat an min dummyplåt och dragit ur batteriet.

Så när jag skulla testköra någon dag senare körde Z-led i botten och detta hände:

Så nu har jag bytt ut batteriet mot en vårta och bytt ut Z-kopplingen mot en "claw"-typ:

|

| FForsman |

Posted - 2021/03/31 : 17:19:25

quote:

@FForsman: Och jag önskar att jag hade din "finish".

Det måste vara Pix du syftar på   |

| solhaga |

Posted - 2021/03/31 : 12:30:40

quote:

Att anropa en rutin ( vars flöde vi inte vet) 2 ggr i tät följd

Det är bara en getter:

quote:

Getters and setters are ONLY for incapsulating the data, and the access to it. There is NO performance overhead, simple getters and setters are inlined by the compiler.

quote:

Om den dessutom skulle ändras mellan anrop 1 och anrop 2

Det inte möjligt eftersom vi redan är i en ISR, så min kommentar var felaktig. Om inte ISR:en är preemptiv förstås.

@FForsman: Och jag önskar att jag hade din "finish". |

| FForsman |

Posted - 2021/03/31 : 11:07:46

Vilket kul projekt. Önskar att jag hade förmågan att ge mig i kast med dylika konstruktioner men det är inte inom räckhåll. Imponerande!  |

| peterh |

Posted - 2021/03/31 : 10:50:05

Nja, det kan nog diskuteras. Att anropa en rutin ( vars flöde vi inte vet) 2 ggr i tät följd drar mer resurser än att anropa en gång och spara i en variabel. Hela sekvensen skall ju operera på ögonblicksvärdet.

Om den dessutom skulle ändras mellan anrop 1 och anrop 2 så invalideras ju den första if-satsen och man kan ta fel väg.

Nej, läs en gång och agera därefter tycker jag. Men det är ju en mindre optimering och ditt första inlägg var ju avsett att få det mera lättläst, så där har du rätt.Att vara lättläst är ett bra steg till att få det korrekt.

|

| solhaga |

Posted - 2021/03/31 : 10:32:21

Att använda mellanvariabler skulle nog göra det mer ineffektivt plus potentiellt göra koden mer svårläst.

Dessutom så skulle "Variabel1=plasmaManager.getWantedThcVoltage()" sabotera hela klasstänket.

Eftersom plasmaManager.getWantedThcVoltage() faktiskt kan ändras mellan beräkningarna, så skulle den andra beräkningen kunna gå åt fel håll.

Om det spelar någon roll i praktiken låter jag vara osagt.

Nej, det är en SKR 1.4 Turbo baserad på 32-bitars 120 MHz LPC1769 Arm Cortex.

För menyhantering använder jag en TFT35.

De är mycket trevliga att arbeta med och tillsammans med VSCode och insticksmodulerna PlatformIO samt Auto Build Marlin blir cykeltiden kort.

En ren total kompilering tar 53 sekunder, har du bara ändrat i en fil tar det 6 sekunder.

Uppladdning till SKR:ens SD-kort tar 7 sekunder.

Sedan måste SKR:en återställas två gånger, en gång för att ladda in binären till minnet och en gång för att starta med den nya binären.

Det tar 24 sekunder.

Liknade tider för programvaran för TFT:en, men där måste man överföra binären till TFT:ns SD-minneskort "off-line".

Om man bara skall ändra på TFT:ns menyer, så behöver man bara ändra i en klartext

|

| peterh |

Posted - 2021/03/31 : 09:09:02

EN liten synpunkt :

du gör "plasmaManager.getWantedThcVoltage() - plasmaManager.getActualThcVoltage()" 2 ggr,

jag vet inte hur långsam den är men jag skulle göra det en gång och sätta värdena i en variabel

Variabel1=plasmaManager.getWantedThcVoltage();

variabel2=lasmaManager.getActualThcVoltage();

för att sedan gör abs(variabel1) och resten .

Men antalet nästlade "if" ser jag inget problem med.

Är det en arduino ?

|